-

Главная

-

Статьи и публикации

- Очистка сжатого воздуха

- Депирогенизация на ионообменных мембранах

- Опыт применения стерилизующей фильтрации на капсулах в производстве лекарственных препаратов

- Контрольная фильтрация водок. Сравнительная оценка затрат.

- Очистка сжатого воздуха

- Системный подход как залог качества

- Об эффективности фильтрования

- Фильтрация технологических сред в пищевой промышленности: воздух, пар, углекислота

- Микробиологический контроль в производстве безалкогольных и слабоалкогольных напитков

- Опыт применения автоматических фильтрационных установок (АФУ) в пищевой промышленности

- Цена стереотипов в фильтрации

- В третье тысячелетие – с «Блеском ™»

Очистка сжатого воздуха

Сжатый воздух в ликероводочной промышленности используется для питания элементов КИПиА в составе линий розлива напитков. Срок службы и надежность работы пневматических элементов линий розлива напрямую зависит от чистоты сжатого воздуха и содержания в нем влаги.

В силу разных причин предприятия, выпускающие ликероводочную продукцию, стали осваивать смежные рынки - слабоалкогольных и безалкогольных напитков, минеральной воды, а есть и такие что освоили производство пива. Соответственно, значительно увеличилось потребление сжатого воздуха, который используется при производстве ПЭТ-бутылок

Требования к качеству воздуха, предъявляемые на каждом конкретном предприятии вытекают из неприятностей, которые приносит неочищенный воздух.

- Конденсатом вымывается масло из пневмоинструментов

- Механические примеси, содержащиеся в сжатом воздухе, сокращают срок службы пневмооборудования.

- В зимнее время конденсат замерзает в трубопроводе, и ледяные пробки перекрывают подачу сжатого воздуха, если, конечно, труба при этом остается целой.

- Если на предприятии изготавливаются ПЭТ-бутылки, конденсат, компрессорное масло, содержащееся в конденсате, ржавчина из трубопровода не способствуют улучшению качества бутылок.

- Гидроудары, возникающие при движении пробок конденсата, также разрушают и сокращают срок службы пневмооборудования.

- Из-за эрозии и коррозии разрушаются внутренние поверхности трубопроводов, клапанов и соединений.

- Потоком воды захватываются грязевые отложения, которыми засоряются запорно-регулирующая арматура и оборудование.

- Влажный воздух является благоприятной средой для роста микроорганизмов, которые накапливаются в оборудовании и трубопроводах, что может привести к загрязнению конечного продукта.

Все понимают, что если удастся очистить воздух от конденсата, это на 90% решит проблемы, возникающие из-за его ненадлежащего качества.

Откуда же берутся конденсат и масло после масловлагоотделителя?

Почему же масловлагоотделитель не выполняет той функции, для которой он предназначен и почему мы говорим об очистке воздуха от конденсата вместо того, чтобы рассказывать о том, какие фильтры нужно для этого использовать?

Потому что мало правильно выбрать фильтр для сжатого воздуха. Нужно правильно выбрать место его монтажа и обеспечить ему такой режим работы, при котором фильтр мог бы оправдать надежды, на него возложенные.

Итак, для получения нужного результата требуется одновременно выполнить три, одинаково важных, условия:

- выбор фильтра

- выбор места монтажа в технологической схеме

- обеспечение режима работы.

Выбрать фильтр правильно можно тогда, когда Вы хорошо знаете свойства фильтров, но для обеспечения качественной фильтрации воздуха необходимо учитывать, что номинальное отделение фильтра при фильтрации газа может существенно отличаться от номинального отделения того же фильтра при фильтрации жидкости.

Если фильтр предназначен для фильтрации газов, и он маркирован производителем на номинальное отделение, допустим, 1 мкм (по воздуху), то при фильтрации конденсата (не слитого из фильтра), в "чистую зону" могут попасть частицы размером до 3 мкм.

Но вышесказанное о номинальном отделении касается только глубинных фильтрующих элементов и элементов с мембранами из гидрофильных материалов.

Для мембранных фильтрующих элементов, изготовленных из гидрофобных материалов (фторопласт), всё совсем по-другому. Гидравлическое сопротивление фторопластовой мембраны при фильтрации воды намного больше, чем при фильтрации воздуха и капли конденсата, укрупняясь на мембране, скатываются с неё. Если конденсат не сбрасывать, может наступить такой момент, когда фильтродержатель заполняется водой и воздух больше не фильтруется. Это значит, что конденсат нужно слить. Достоинство мембранных фильтров из гидрофобных (подчеркиваю) материалов в том, что "чистая зона' остаётся чистой.

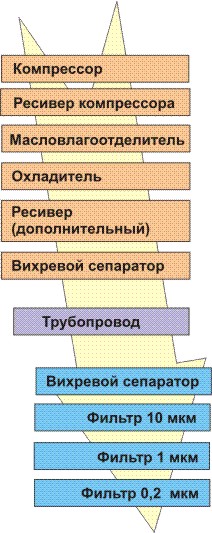

Для того, чтобы выделить «проблемные» точки, давайте рассмотрим работу «обычной» пневмосистемы.

В рабочем цилиндре компрессора (масляного) воздух уменьшает свой объем приблизительно в 10 раз и одновременно нагревается. При высокой температуре происходит частичное испарение масла со стенок компрессора, поэтому сжатый воздух насыщается парами масла.

Горячий сжатый воздух попадает в ресивер, где несколько охлаждается при контакте со стенками. К сожалению, за время нахождения воздуха в ресивере (обычно это время не превышает 30 секунд) в виде конденсата выпадает лишь незначительная часть влаги, а остальная в виде взвеси мельчайших капель воды или водяного и масляного тумана проходит дальше в трубопровод.

Проходя через керамический фильтрующий элемент масловлагоотделителя, воздух теряет капли жидкости, превышающие поры фильтра. Часто применяемые недорогие керамические фильтры с большим диаметром пор 30-60 мкм, не способны задерживать мелкие капли конденсата. Температура же воздуха пока ещё слишком высока, поэтому большое количество влаги содержится в виде пара. Если скорость воздуха выше - 1м/с, конденсат не успевает полностью стечь в нижнюю часть фильтра, крупные капли конденсата дробятся и уносятся потоком воздуха в пневмосистему. Происходит «захлебывание» фильтра.

После влагомаслоотделителя, установленного непосредственно за компрессором, стоит охладитель воздуха, который чаще всего представляет собой радиатор, который рассчитанный на максимальное давление, создаваемое компрессором. Сжатый воздух здесь принудительно охлаждается до комнатной (или ниже) температуры, в связи с чем значительная часть влаги конденсируется в виде тумана и сравнительно крупных капель. Как правило, производителем ограничивается температура воздуха на входе в охладитель на уровне (40 - 60)°С.

После охладителя поставим вихревой сепаратор масляно-водяного конденсата. Под действием центробежной силы капли конденсата отбрасываются к стенке сепаратора, где происходит их слияние и укрупнение. Крупные капли под действием силы тяжести стекают в нижнюю часть сепаратора, откуда удаляются с помощью конденсатоотводчика.

Эффективность вихревого сепаратора очень сильно зависит от скорости потока, поэтому выбор производительности сепаратора необходимо производить таким образом, чтобы снизить вероятность ошибки до минимума.

Из вихревого сепаратора сжатый воздух попадает в трубопровод. Поскольку температура на улице ниже, чем в компрессорной, при активном контакте со стенками трубопровода воздух охлаждается до комнатной температуры продолжается и процесс образования конденсата из мельчайших частиц водяного и масляного тумана.

Все предыдущие мероприятия были направлены на то, чтобы количество этого конденсата было, по возможности, минимальным.

Из трубопровода сжатый воздух, «обогащенный» захваченными по пути продуктами коррозии трубопровода и уже достаточно крупными каплями конденсата, снова поступает в вихревой сепаратор.

Для защиты редуктора от продуктов коррозии трубопровода, перед редукционной станцией, снова ставим вихревой сепаратор, после которого- префильтр с ячейками (3 - 10) мкм. Это фильтр с глубинным фильтрующий элементом, изготовленным из полимерных материалов, керамики (стекла) или пористого металла. Главное назначение предфильтра - понизить концентрацию масляного тумана и избавиться от крупных капель конденсата. Прошу обратить внимание на то, что центробежный сепаратор и префильтр необходимо устанавливать ДО редуктора, поскольку в противном случае эффективность влагоотделения будет ниже в 3 - 4 раза.

После всего, что мы сделали, качество воздуха уже существенно лучше, и, возможно, оно достигнет того уровня, к которому Вы стремились. Но если вам требуется ещё более чистый воздух, непосредственно перед потребителем ставится механический фильтр с номинальным отделением (по воде) 1 мкм. Его фильтрующий элемент глубинного типа также может быть изготовлен из разных материалов, а уже после него, если необходимо - мембранный фильтр.

Мембранный фильтр тонкой очистки выполняется только из полимерных материалов (предпочтительно гидрофобных) и позволяет улавливать самые мелкие частицы. Фильтрующий элемент, изготовленный из гидрофобной мембраны с размером пор 0,2 мкм, с высокой эффективностью может задерживать аэрозольные частицы размером 0,01 мкм. Фильтрующий элемент не подлежит регенерации.

Фильтры обязательно должны быть оснащены манометрами или датчиком, регистрирующим разность давления на входе и выходе. По ее величине можно судить о степени загрязненности фильтра.

Следует учитывать, что механический фильтр не может понизить относительную влажность воздуха до величины меньше 100%.

Есть ещё один компонент системы очистки воздуха, которому, как правило, не уделяется должного внимания. Это система удаления конденсата из фильтров. Неэффективная работа системы удаления конденсата из фильтров способна изменить режим работы фильтров и, тем самым, значительно снизить эффективность их работы.

В промышленно развитых странах линии подготовки воздуха включают в себя дополнительный элемент - сепаратор конденсата. При суммарной производительности компрессорной станции 400 л/мин выход конденсата во всех элементах системы может составлять 8 - 12 литров за рабочую смену. Сам же конденсат представляет собой масловодяную эмульсию, очень вредную для окружающей среды. Сепаратор конденсата позволяет разделить эмульсию на техническую воду, которую допустимо сливать в канализацию, и отработанное масло, утилизируемое обычным путем.

Какие можно дать рекомендации?

- Поскольку не удается избежать охлаждения сжатого воздуха и конденсации влаги в трубопроводе, рекомендуется отводить максимальное количество конденсата прежде, чем сжатый воздух достигнет распределительной системы.

- Сами трубопроводы следует прокладывать таким образом, чтобы можно было обеспечить слив конденсата из любой части трубопровода.

- При выборе фильтров для очистки воздуха предпочтение нужно отдавать фильтрующим элементам из гидрофобных материалов.

- Для эффективной работы фильтра необходимо обеспечить слив конденсата из фильтродержателя.

- Не пренебрегайте возможностью получить консультацию технических специалистов специализированных фирм.

Приведённая в статье схема получения чистого воздуха содержит рекомендации общего характера. Технические специалисты ЗАО «МЕТА» и других фирм–производителей оборудования помогут Вам с выбором оборудования и схемы очистки с учётом специфики Вашего производства, порекомендуют Вам оборудование, которое обеспечит соответствие качества сжатого воздуха предъявляемым требованиям. Окончательный выбор всегда остаётся за Вами.

Ведущий инженер-технолог ЗАО «МЕТА» В. Г. Агатицкий

Обновлено: 26.12.2022