-

Главная

-

Статьи и публикации

- Фильтрация технологических сред в пищевой промышленности: воздух, пар, углекислота

- Депирогенизация на ионообменных мембранах

- Опыт применения стерилизующей фильтрации на капсулах в производстве лекарственных препаратов

- Контрольная фильтрация водок. Сравнительная оценка затрат.

- Очистка сжатого воздуха

- Системный подход как залог качества

- Об эффективности фильтрования

- Фильтрация технологических сред в пищевой промышленности: воздух, пар, углекислота

- Микробиологический контроль в производстве безалкогольных и слабоалкогольных напитков

- Опыт применения автоматических фильтрационных установок (АФУ) в пищевой промышленности

- Цена стереотипов в фильтрации

- В третье тысячелетие – с «Блеском ™»

Фильтрация технологических сред в пищевой промышленности: воздух, пар, углекислота

В производстве пищевой продукции на разных стадиях применяются самые разнообразные технологические среды, которые условно можно разделить по агрегатному состоянию на жидкости и газы. Из газов используют сжатый воздух, пар, азот и углекислоту

Требования к качеству воздуха, предъявляемые на каждом конкретном предприятии вытекают из неприятностей, которые приносит неочищенный воздух.

- Конденсатом вымывается масло из пневмоинструментов

- Механические примеси, содержащиеся в сжатом воздухе, сокращают срок службы пневмооборудования.

- В зимнее время конденсат замерзает в трубопроводе, и ледяные пробки перекрывают подачу сжатого воздуха, если, конечно, труба при этом остается целой.

- Если на предприятии изготавливаются ПЭТ-бутылки, конденсат, компрессорное масло, содержащееся в конденсате, ржавчина из трубопровода не способствуют улучшению качества бутылок.

- Гидроудары, возникающие при движении пробок конденсата через пневмораспределительные системы и

- пневмооборудование также разрушают их и сокращают срок службы пневмооборудования.

- Из-за эрозии и коррозии разрушаются внутренние поверхности трубопроводов, клапанов и соединений.

- Потоком воды захватываются грязевые отложения, которыми засоряются запорно-регулирующая арматура и оборудование.

- Влажный воздух является благоприятной средой для роста бактерий, которые накапливаются в оборудовании и трубопроводах, что может привести к загрязнению конечного продукта.

Соответственно, качественный воздух должен содержать как можно меньше, а ещё лучше, не содержать совсем:

- влаги (в виде капель)

- механических частиц (ржавчина, пыль из атмосферы, продукты разрушения прокладочных материалов)

- масла (компрессорное масло, смазка из запорной арматуры).

Те, кто заинтересован в чистом сжатом воздухе, как правило, стараются решить эту проблему установкой фильтров непосредственно перед оборудованием и влагомаслоотделителей сразу после ресивера компрессора. И удивляются тому, что предпринятые усилия не всегда приводят к желаемому результату.

Содержание механических примесей снижается не в той степени, как хотелось бы, а конденсата и масла, сколько было, столько и остаётся.

Все понимают, что если удастся очистить воздух от конденсата, это на 90% решит проблемы, возникающие из-за его ненадлежащего качества.

Откуда же берутся конденсат и масло после масловлагоотделителя?

Почему же масловлагоотделитель не выполняет той функции, для которой он предназначен и почему мы говорим об очистке воздуха от конденсата вместо того, чтобы рассказывать о том, какие фильтры нужно для этого использовать?

Потому что мало правильно выбрать фильтр для сжатого воздуха. Нужно правильно выбрать место его монтажа и обеспечить ему такой режим работы, при котором фильтр мог бы оправдать надежды, на него возложенные.

Итак, для получения нужного результата требуется одновременно выполнить три, одинаково важных, условия:

- выбор фильтра

- выбор места монтажа в технологической схеме

- обеспечение режима работы.

И на каждом шаге технолога ждут подводные камни.

Выбрать фильтр правильно можно тогда, когда Вы хорошо знаете свойства фильтров, но для обеспечения качественной фильтрации воздуха необходимо знать, что номинальное отделение фильтра при фильтрации газа может существенно отличаться от номинального отделения того же фильтра при фильтрации жидкости.

Чтобы не быть голословным, приведу такой пример:

Пример №1: Фильтр DSC 03 10 А производства Pall (глубинный фильтрующий материал - металлическое волокно) с вероятностью 99,9% при фильтрации газа задерживает частицы 1 мкм, а при фильтрации жидкости - 3 мкм (между прочим, фильтр маркирован на 0,3 мкм). Для фильтров, изготовленных из других материалов, закономерность сохраняется и номинальное отделение фильтра при фильтрации газов - в 3 раза меньше (при прочих равных условиях), чем указанный производителем номинал фильтра по воде.

Таким образом, если фильтр предназначен для фильтрации газов, и он маркирован производителем на номинальное отделение, допустим, 1 мкм, то при фильтрации конденсата (не слитого из фильтра), в "чистую зону" могут попасть частицы до 3 мкм.

Но вышесказанное о номинальном отделении касается только глубинных фильтрующих элементов и элементов с мембранами из гидрофильных материалов.

Для мембранных фильтрующих элементов, изготовленных из гидрофобных материалов (фторопласт), всё совсем по-другому. Гидравлическое сопротивление фторопластовой мембраны при фильтрации воды настолько велико, что давления компрессора недостаточно для того, чтобы продавить воду через мембрану (истинный пар свободно проходит через неё), и капли конденсата, укрупняясь на мембране, скатываются с неё. Если конденсат не сбрасывать, может наступить такой момент, когда фильтродержатель заполняется водой и воздух больше не фильтруется. Это не значит, что элемент забит. Это значит, что конденсат нужно слить. После этого фильтр начнет работать, как ни в чём не бывало. Достоинство мембранных фильтров из гидрофобных (подчеркиваю) материалов в том, что "чистая зона" остаётся чистой.

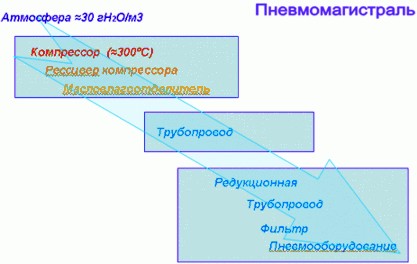

Давайте рассмотрим работу обычной пневмосистемы, которая включает в себя компрессор, ресивер компрессора, влагомаслоотделитель, систему трубопроводов, редуктор, механический фильтр и потребляющее сжатый воздух пневмооборудование.

В рабочем цилиндре компрессора воздух уменьшает свой объем приблизительно в 10 раз и одновременно нагревается. При высокой температуре происходит частичное испарение масла со стенок компрессора, поэтому сжатый воздух насыщается парами масла.

Горячий сжатый воздух попадает в ресивер, где несколько охлаждается при контакте со стенками. К сожалению, за время нахождения воздуха в ресивере (обычно это время не превышает 30 секунд) в виде конденсата выпадает лишь незначительная часть влаги, а остальная в виде взвеси мельчайших капель воды или водяного и масляного тумана проходит дальше в трубопровод.

Проходя через керамический фильтрующий элемент масловлагоотделителя, воздух теряет капли жидкости, превышающие поры фильтра. Часто применяемые недорогие керамические фильтры с большим диаметром пор 30?60 мкм, не способны задерживать мелкие капли конденсата. Температура же воздуха пока ещё слишком высока, поэтому большое количество влаги содержится в виде пара.

Предупредим: никакой самый тонкий механический фильтр не может понизить относительную влажность воздуха до величины меньше 100%.

Из влагомаслоотделителя воздух попадает в трубопровод. Именно в трубопроводе, где при активном контакте со стенками, воздух охлаждается до комнатной температуры, и происходит конденсация значительного количества влаги.

Из трубопровода сжатый воздух, «обогащенный» захваченными по пути продуктами коррозии трубопровода и уже достаточно крупными каплями конденсата, поступает в редуктор, а оттуда, через глубинный (как правило) фильтр (если он вообще стоит) на пневмооборудование.

В сумме количество конденсата, образующегося в системе ~равно 200 г/м3 сжатого воздуха.

Какие можно сделать выводы?

- Поскольку не удается избежать охлаждения и конденсации влаги в трубопроводе, рекомендуется отводить максимальное количество конденсата прежде, чем он достигнет распределительной системы.

- Сами трубопроводы следует прокладывать таким образом, чтобы можно было обеспечить слив конденсата из любой части трубопровода.

- При выборе фильтров для очистки воздуха предпочтение нужно отдавать фильтрующим элементам из гидрофобных материалов.

- Для эффективной работы фильтра необходимо обеспечить слив конденсата из фильтродержателя.

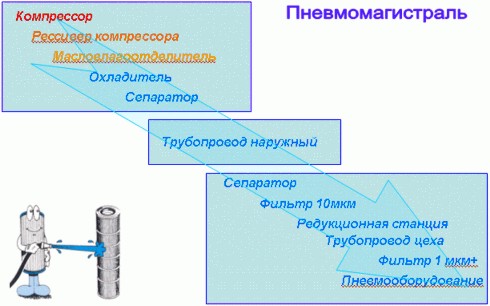

Теперь давайте усовершенствуем нашу пневмосистему.

Для этого, прежде всего, после влагомаслоотделителя, установленного непосредственно за компрессором, поставим охладитель воздуха.

Охладитель воздуха чаще всего представляет собой радиатор, который рассчитан на максимальное давление, создаваемое компрессором. Сжатый воздух здесь принудительно охлаждается до комнатной (или почти комнатной) температуры, в связи с чем значительная влаги конденсируется в виде тумана и сравнительно крупных капель.

После охладителя поставим вихревой сепаратор масляно-водяного конденсата.

Далее воздух поступает в трубопровод.

Поскольку температура на улице (как правило) ниже, чем в компрессорной, в трубопроводе всё равно продолжается процесс образования конденсата из мельчайших частиц водяного и масляного тумана, прошедших через сепаратор. Но конденсата образуется существенно меньше, чем было бы без охладителя.

Но поскольку конденсат всё-таки есть, перед редукционной станцией снова ставим сепаратор, а за сепаратором - предфильтры с ячейками 3-10 мкм. Это глубинный фильтрующий элемент, который может быть сделан из керамики, полимерных материалов или изготовлен методом порошковой металлургии. Главное назначение предфильтра - понизить концентрацию масляного тумана и избавиться от крупных капель воды.

После всего, что мы сделали, качество воздуха уже существенно лучше, и, возможно, оно достигнет того уровня, к которому вы стремились. Но если вам требуется ещё более чистый воздух, непосредственно перед потребителем ставится механический фильтр с номинальным отделением 1 мкм. Его фильтрующий элемент глубинного типа также может быть изготовлен из разных материалов, а уже после него, если необходимо - мембранный фильтр.

Мембранный фильтр тонкой очистки выполняется только из полимерных материалов и позволяет улавливать самые мелкие частицы. Его фильтрующий элемент не подлежит регенерации и ресурс целиком определяется эффективностью предшествующих фильтров.

Фильтры обязательно должны быть оснащены манометрами или датчиком, регистрирующим разность давления на входе и выходе. По ее величине можно судить о степени загрязненности фильтра.

Необходимо также предусмотреть систему удаления конденсата.

|

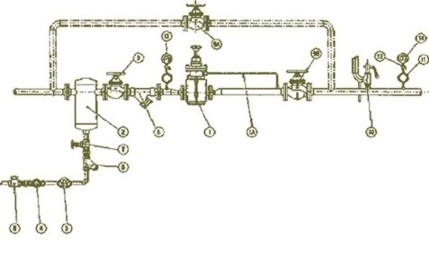

Типовая схема обвязки редукционной станции

|

Прошу обратить внимание на то, что центробежный сепаратор и префильтр необходимо устанавливать ДО редуктора, поскольку в противном случае эффективность влагоотделения будет ниже в 3-4 раза.

|

Грамотно построенная пневмомагистраль

|

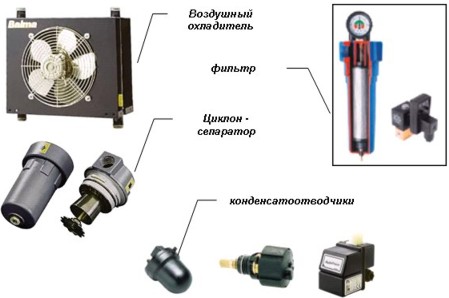

Вот так выглядит оборудование для очистки воздуха:

Описанная схема подготовки воздуха позволяет получать практически сухой воздух в любых условиях окружающей среды - зимой и летом, в дождь и мороз. Однако затраты на ее реализацию могут несколько увеличить себестоимость сжатого воздуха.

ПАР

Не смотря на то, что пар и сжатый воздух сильно отличаются по составу и температуре, в качестве объекта фильтрации их объединяет склонность к образованию конденсата в трубопроводах.

Поэтому 90% проблем фильтрации пара, как и сжатого воздуха, заключаются в том, как довести их качество до уровня, который обеспечил бы приемлемый ресурс глубинных или мембранных (импортных или металлокерамических, конечно) фильтроэлементов.

Трудности по удалению конденсата, которого также в трубопроводе образуется много, осложняются тем, что фильтрация происходит при высокой температуре.

При давлении 2 атм. температура насыщенного пара составляет ~120° С а при 12 атм. почти 190° С

Высокотемпературный пар - коррозионноактивная среда. Пар при высокой температуре окисляет железо и разлагает поваренную соль на соляную кислоту и щелочь. Паропроводы изготовлены из железа, а железо ? общепризнанный катализатор пиролиза пара.

Поэтому, если нет возможности прокладывать паропровод из нержавеющей стали, приходится удалять из пара продукты коррозии трубопровода.

Качество пара на выходе из котельной и на входе в использующее пар оборудование может различаться кардинально.

Требования к качеству пара, предъявляемые в котельной:

- Низкое содержание мех. примесей

- Отсутствие аммиака и гидразина (решается на стадии водоподготовки)

- рН ~8-10

Примеси, содержащиеся в паре на входе в оборудование:

- Масло и графит из сальников запорной арматуры

- Частицы ржавчины

- Конденсат паров воды

Примеси образуют налёт на внутренних поверхностях стерилизуемого острым паром оборудования и трубопроводов, отрицательно влияя на качество готовой продукции.

При движении с высокой скоростью по трубопроводу конденсат создаёт гидравлические удары, которые способны значительно сократить срок службы средств автоматики импортного оборудования. Применяемые обычно фильтры из нержавеющей сетки не способны защитить средства КИПиА, редукторы и запорную арматуру от гидравлических ударов.

К стерильности пара дополнительных требований никто не предъявляет, и зарубежные производители пищевых продуктов считают достаточной фильтрацию пара на фильтре 2 мкм.

Итак, на жалобы о наличии в паре механических примесей мы отвечаем, как и при жалобах на качество сжатого воздуха: «Давайте сначала очистим пар от конденсата». Без этого получить пар должного качества (за приемлемую стоимость) не представляется возможным.

Количество конденсата, образующегося в трубопроводе, при хорошей теплоизоляции, 1 кг/(час*м2) трубы. А паропроводы бывают весьма протяженные…

Сколько конденсата в системе трубопроводов образуется у Вас, без труда можно определить по разнице температур (или давления пара) на выходе котельной и на входе потребителя пара.

Конденсата в паре образуется существенно больше, чем в сжатом воздухе и потому для его удаления необходимо использовать другое оборудование.

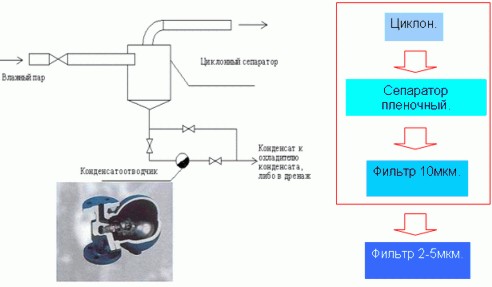

Предлагаемая нами схема очистки пара выглядит следующим образом :

На входе паропровода в цех, перед раздаточной гребенкой ставятся циклонный и пленочный сепараторы. После раздаточной гребенки ставятся фильтры грубой очистки.

Непосредственно перед потребителем пара ставятся фильтры тонкой очистки пара.

Достоинством циклонного сепаратора являются его низкое гидравлическое сопротивление и способность эффективно работать при высоком содержании капельной влаги. Недостатком является ярко выраженная зависимость качества очистки от скорости подачи пара (т.е., если потребление пара сильно отличается от номинального, то и качество очистки тоже оставляет желать лучшего).

Циклон-сепаратор лучше выбирать блочный, потому что он (при той же производительности) обеспечивает отделение более мелких капель конденсата.

Отделитель конденсата пленочного типа также обладает низким гидравлическим сопротивлением. На развитой поверхности элемента рулонного типа происходит укрупнение и слияние капель за время прохождения пара. Пленка конденсата под действием силы тяжести стекает в нижнюю часть, откуда отводится автоматически…

Поскольку расход пара может изменяться в очень широких пределах, считаем целесообразным ввод в схему фильтрации пара оборудования, хорошо отделяющего капельную влагу при низких скоростях «рабочего тела».

Комбинация оборудования, компенсирующего недостатки друг друга, позволяет получать относительно чистый пар в широком диапазоне скоростей пара.

Для контрольной фильтрации пара желательно установить фильтр механической очистки с номинальным отделением 10 мкм.

Фильтрующие элементы подбирают в зависимости от требований к качеству пара и свойств материала, из которого изготовлены фильтрующие элементы.

Безусловно, материал фильтрующих элементов должен сохранять достаточную жесткость при рабочих условиях.

Наши специалисты считают, что применение фторопластовых элементов ограничено давлением пара 4 атм.

Применение элементов, в которых фильтрующая перегородка изготовлена из нержавеющей сетки для пара давлением выше 12 атм., необходимо рассматривать только с учетом технологии их изготовления.

Фильтрующие элементы из керамики и металлокерамики не имеют ограничений по температуре использования, зато и стоят существенно дороже.

Для защиты средств автоматики (допустим, импортного пастеризатора) достаточно нержавеющей сетки с номинальным отделением 5?10 мкм, поскольку частицы размером менее 20 мкм не оказывают абразивного действия.

Если же требуется получить более чистый пар, то возможен выбор между элементами из нетканого волокна н/ж стали (Sartosteel) или, если температура пара не слишком высока - фторопластовые элементы ЭФП.Ф4.

Позвольте ещё раз обратить ваше внимание на то, что всё оборудование должно быть оснащено системами автоматического слива конденсата из фильтродержателей.

Не все производители газированных напитков имеют собственное производство углекислого газа и потому вынуждены закупать его на стороне.

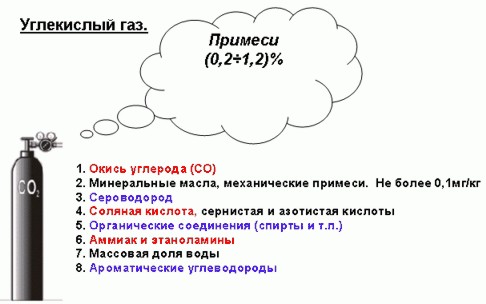

Состав примесей, содержащихся в углекислоте, зависит от способа её производства. Углекислота, полученная при брожении, часто бывает «пахучей», поэтому производители напитков отдают предпочтение углекислоте, полученной из дымовых газов. А там - свои «прелести» - угарный газ (СО) и этаноламины.

Но и тот, и другой углекислый газ содержат компрессорное масло, некоторое количество влаги и механические примеси.

Существует ГОСТ 8050-85, согласно требованиям которого, должен выпускаться этот продукт. СО2 должна выдержать испытание по всем пунктам и в итоге получить Сертификат соответствия. Однако соответствие СО2 ГОСТу, как правило, контролируется недостаточно. Отклонения от стандартов особенно заметны на пивоваренных заводах, для которых производство СО2 является одним из побочных видов деятельности. Только в лабораторных условиях можно определить, какого качества углекислоту предприятия - производители СО2 заправляют в свои баллоны.

Стремясь избавиться от постороннего запаха, который иногда придаёт углекислый газ напиткам, специалисты скептически относятся к способности механических фильтров улучшить качество углекислого газа. Их скепсис оправдан, но кто сказал, что выбор ограничен только фильтрами механической очистки?…

Адсорбционные фильтры сорбируют ведь не только масло и воду. Они способны существенно снизить содержание органических веществ в СО2.

Примесей в углекислом газе вроде бы немного, в одном баллоне - 5 мг масла и мех. примесей. Что такое 5 мг на 5-10 м3 напитка?

Специалисты же, разбирая досрочно вышедший из строя редуктор СО2, поражаются количеству окислов, песка, масла и воды, которые скапливаются в камерах низкого и высокого давления. Но редуктор - не фильтр.

Содержание воды и масла в углекислом газе существенно ниже, чем в сжатом воздухе и паре и потому оправданным представляется использование для очистки СО2 адсорбционных фильтрующих элементов.

Предлагаемая схема включает следующие стадии:

- Очистка на орошаемой раствором марганцовокислого калия зернистой загрузке, на которой происходит окисление угарного газа (СО) до СО2, а также окисление моноэтанола или легко окисляющихся ароматических примесей.

- Сорбционная очистка на активированном угле и только после сорбции «примесей» ?

- Фильтрация на механическом фильтре с номинальным отделением не более 1 мкм

В качестве фильтра можно использовать (глубинный фторопласт) или мембранный (фторопласт или лавсан 0,15 мкм) фильтр. Не будет ошибкой установка фильтра, в котором в качестве фильтрующей перегородки используется пористый металл (кроме алюминия).

Время, отведенное на доклад, позволяет обозначить лишь вершину айсберга, который называется «Фильтрация технологических сред».

В реальной практике проведения экспертных работ на предприятиях, специалистам нашей фирмы приходится сталкиваться с целым комплексом проблем. Ведь фильтрация является лишь конечным этапом очистки. И этот момент приходится учитывать при составлении рекомендаций или описании результатов экспертизы.

Объем стоящих перед предприятиями задач по улучшению показателей качества технологических сред достаточно велик (чтобы не сказать – огромен) и решение их требует большой плановой работы, которая должна включать в себя не только квалифицированную экспертную оценку, но и разработку комплексной программы по поэтапному улучшению качества очистки и фильтрации технологических сред. Специалистам предприятий справиться «на отлично» со всеми задачами самостоятельно, даже в силу того, что фильтрация составляет лишь небольшой сектор задач, решаемых технологами, представляется проблематичным. И здесь на помощь приходят специалисты ЗАО «Мета», которые своими рекомендациями помогают не только установить новое оборудование, но и более эффективно использовать имеющееся.

На этом позвольте закончить доклад.

Спасибо за внимание.

Ведущий инженер-технолог ЗАО "МЕТА" Агатицкий В.Г.

Обновлено: 26.12.2022